Fabricación de prototipos del First Wall Panel (FWP) para el reactor ITER:

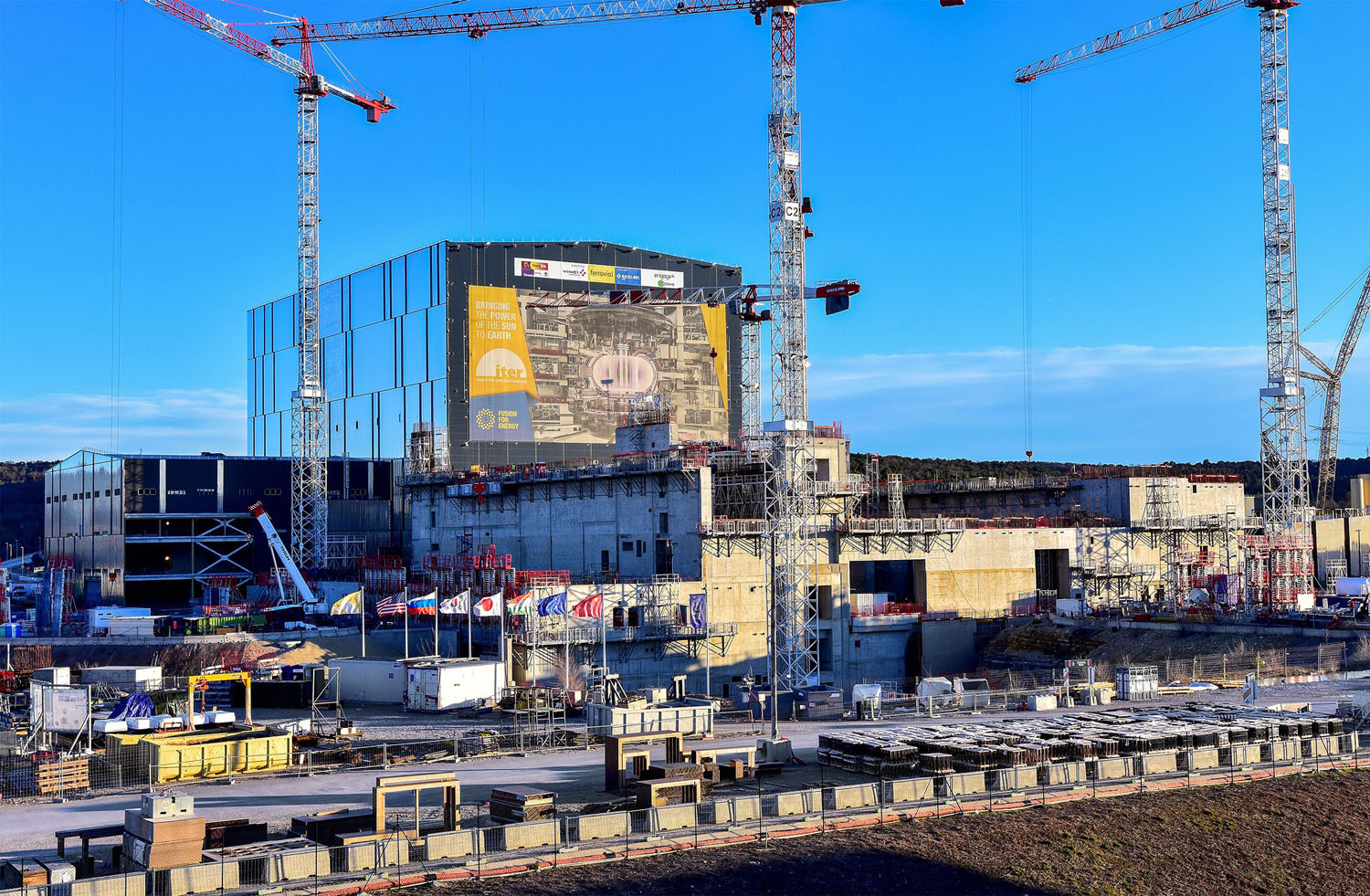

ITER es el mayor experimento internacional para explorar el potencial de la energía de fusión, a tal escala que reúne a siete participantes. Europa es responsable de casi la mitad del proyecto, así como el anfitrión del mismo. China, Japón, India, la República de Corea, la Federación Rusa y los Estados Unidos también contribuyen al proyecto.

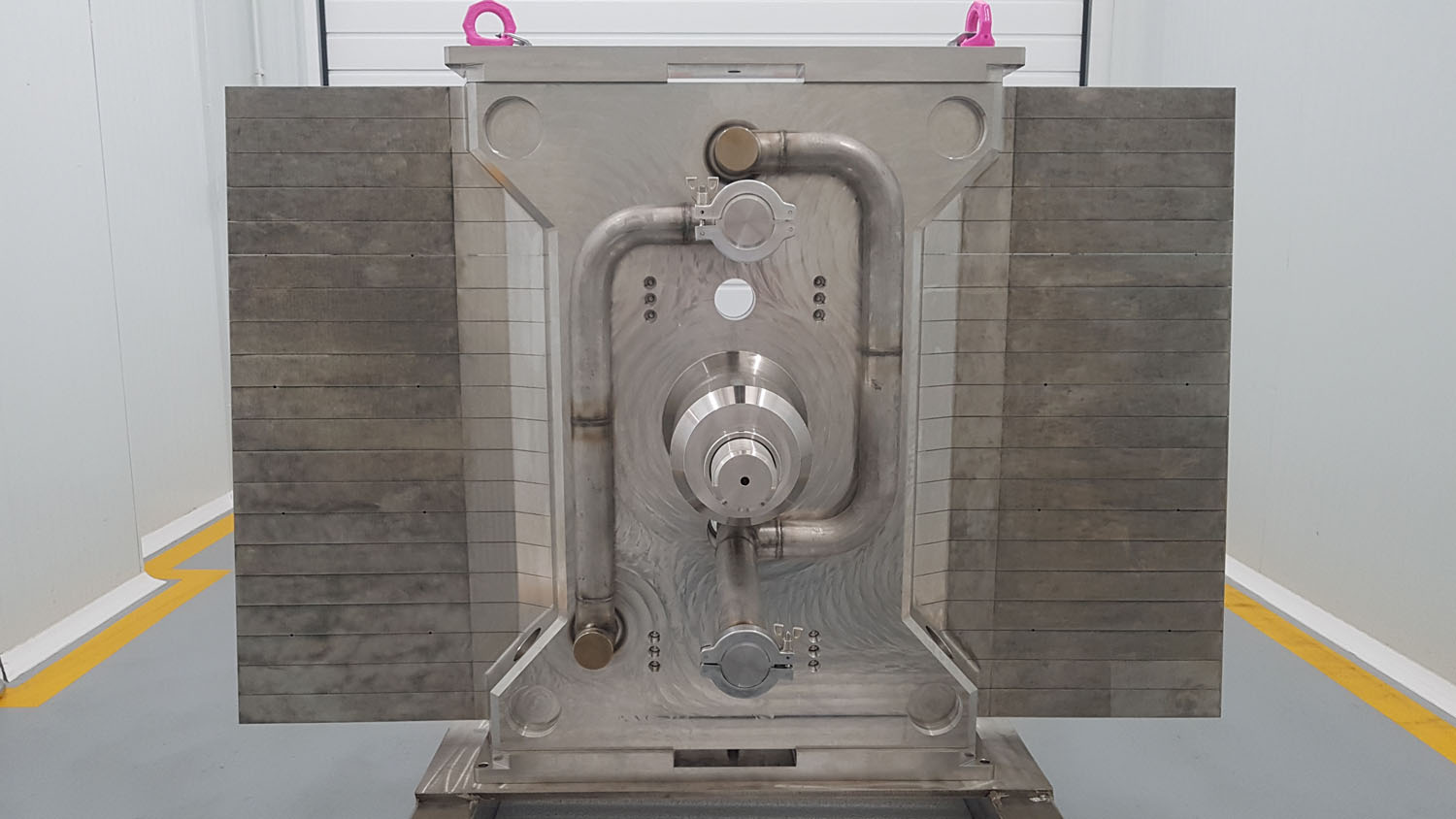

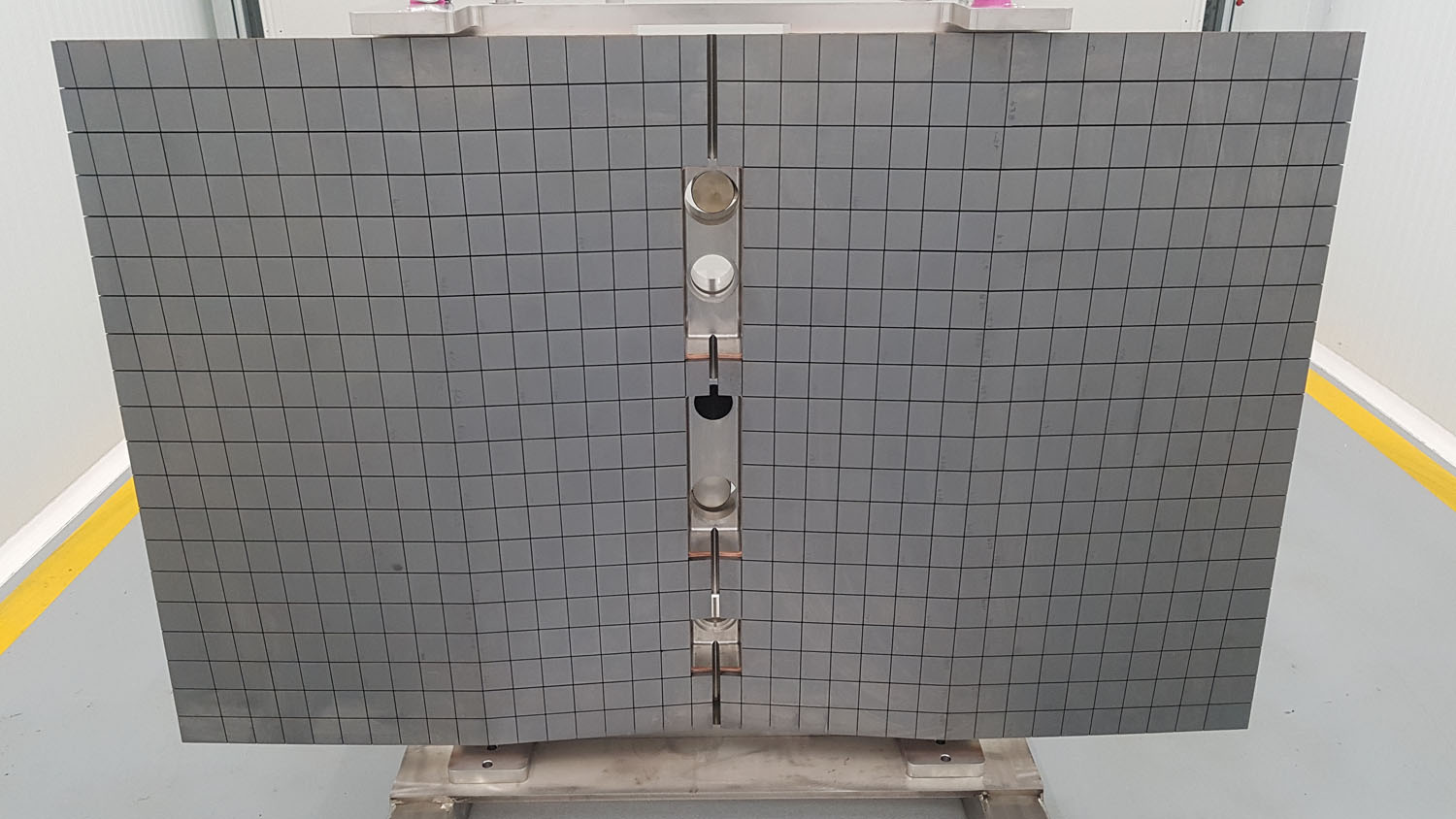

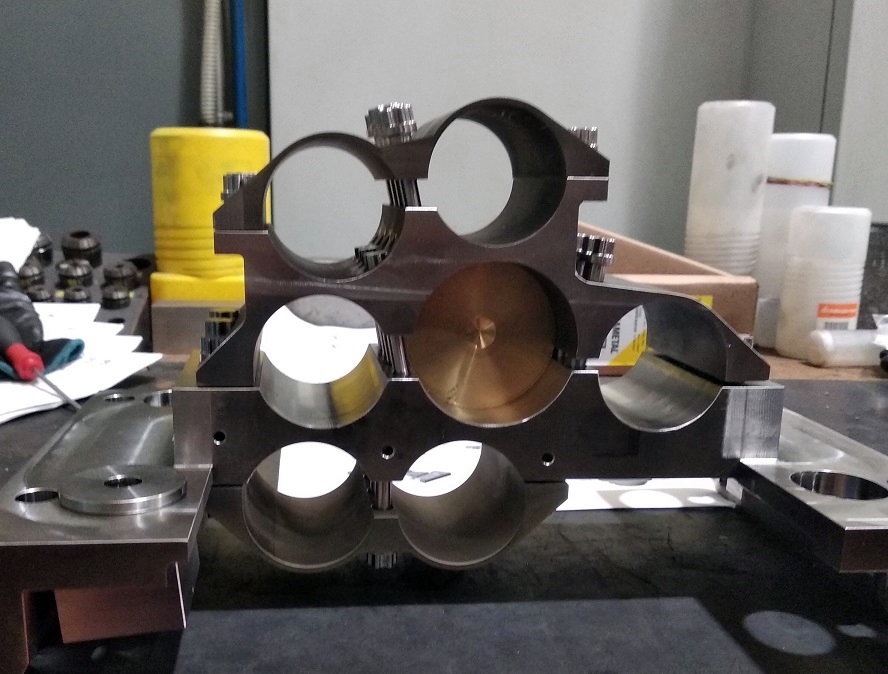

LEADING ha desarrollado desde 2012 la fabricación de diferentes maquetas, un semiprototipo y un prototipo a escala real para el FWP de ITER.

Los FWP son los elementos frontales desmontables del Blanket Module, diseñados para soportar el flujo de calor del plasma. Estos componentes de alta tecnología están hechos de azulejos de berilio unidos con una aleación de cobre y con acero inoxidable 316L (N).

Fase de desarrollo de prototipos:

LEADING, en colaboración con IBERDROLA y JACOBS, desarrolló los prototipos preliminares de FWP a través de dos contratos adjudicados por Fusion for Energy (F4E), el organismo de la Unión Europea (UE) responsable de la contribución europea a ITER:

Fase de fabricación de las series:

LEADING y EMPRESARIOS AGRUPADOS crearon en 2020 la empresa Fusion Business Leadership con el fin de desarrollar la fabricación industrial de un primer lote de las series de los FWP, a través del siguiente contrato, también adjudicado por Fusion for Energy (F4E):

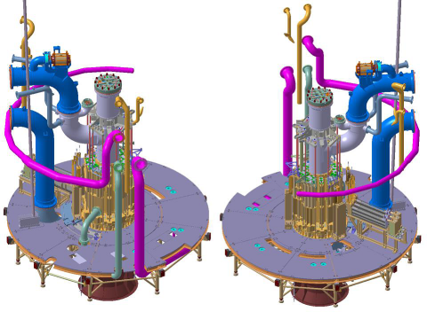

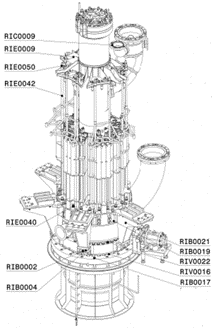

DYNAMIC realiza el Montaje del Tokamak de ITER (TAC2):

La Organización ITER (IO) ha adjudicado a DYNAMIC uno de los dos contratos para el Montaje del Tokamak (TAC2: Tokamak Assemby Contract 2), por un valor global superior a 200 M€. DYNAMIC es una compañía creada específicamente con el propósito de garantizar la ejecución del trabajo mediante las contribuciones colectivas de sus miembros fundadores: Ansaldo Nucleare, Endel Engie, Orys Group ORTEC, SIMIC, Leading y Ansaldo Energia.

Los trabajos se realizarán principalmente en el emplazamiento de ITER, en Cadarache, con el apoyo en ingeniería y fabricación de las empresas fundadoras de DYNAMIC. Incluirá manejo, posicionamiento, soldadura e inspección de algunos de los componentes y subsistemas más grandes y valiosos, como las bobinas toroidales, los sectores de la vasija, los escudos y puertos térmicos, primero en la Sala de Montaje y luego en el Central Tokamak Pit.

“Para la mayoría de las empresas que unidas dentro de DYNAMIC, esta fase de instalación es la continuidad de años de actividades para el proyecto ITER, en el que ya han trabajado como diseñadoras, fabricantes o proveedoras de servicios de instalación. Es esta experiencia la que tenemos que integrar con el equipo de CMA / IO para hacer de este desafío único un éxito técnico, con los más altos estándares de calidad y seguridad ", ha dicho Francesco Maestri, CEO de Ansaldo Nucleare.

"Nos complace dar el siguiente paso hacia la Fase de Montaje", ha dicho Bernard Bigot, Director General de ITER. “Entramos en un momento crítico, con la necesidad de montar e instalar equipos adquiridos por todos los miembros de ITER, con especificaciones excepcionalmente restrictivas que han de cumplirse con alta precisión, dentro de unos plazos muy exigentes. Confiamos en que DYNAMIC completará sus tareas de acuerdo con nuestras mejores expectativas. Es crítico para el éxito de ITER”

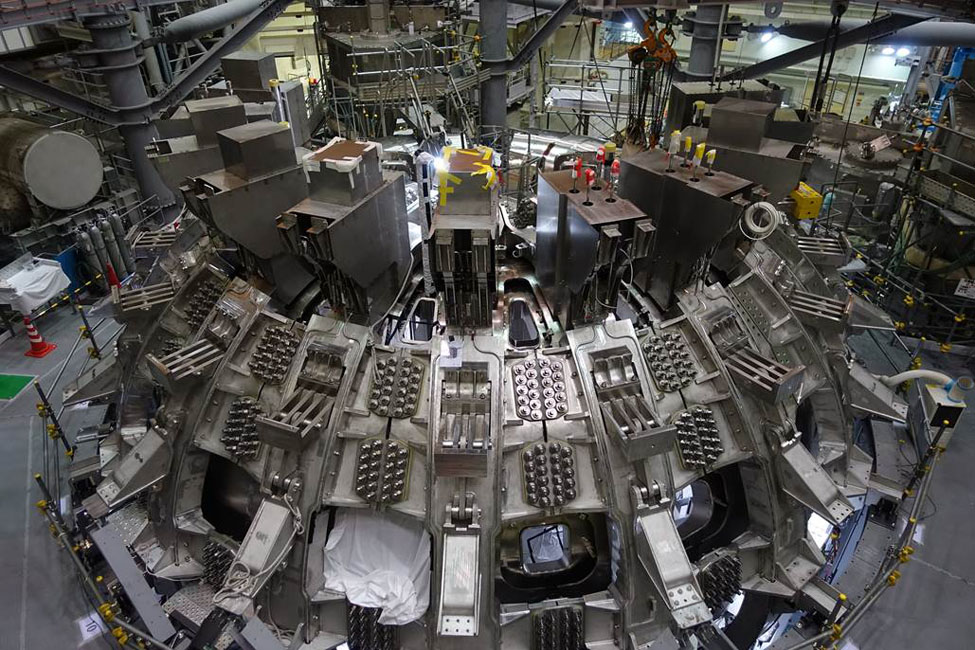

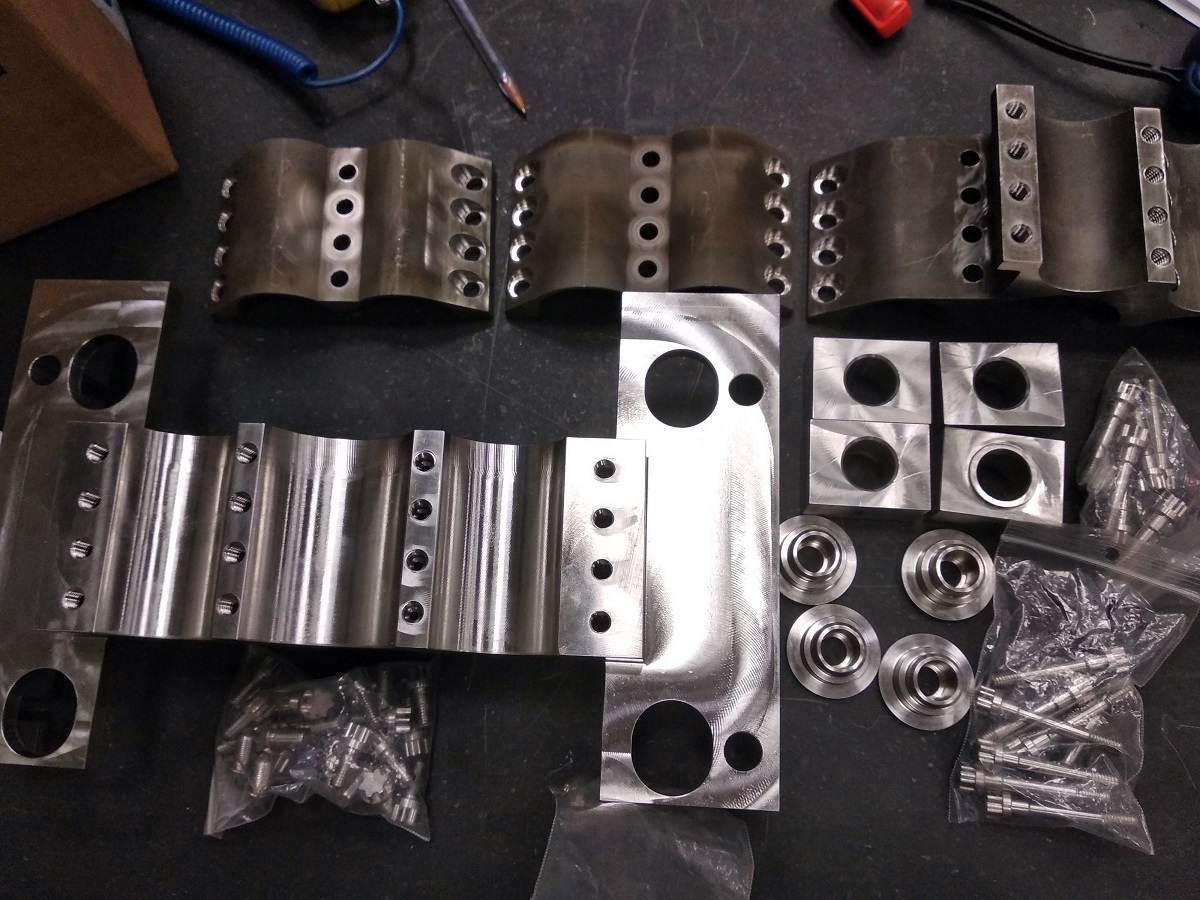

Suministro de las placas de empalme para el ensamblaje de la estructura de la bobina externa del Toroidal Field Magnet del JT-60SA (F4E-OPE-805):

Mecanizado personalizado rápido 'justo a tiempo' de cada uno de los 18 sets de 10 placas de empalme, de acuerdo con las mediciones suministradas por F4E de las posiciones donde van instaladas las bobinas del Toroidal Field; y entrega rápida de cada conjunto de placas de empalme individualmente personalizadas al Instituto Nacional de Ciencia y Tecnología Cuántica y Radiológica (QST) de Naka (Japón).

Fabricación de prototipos para los soportes del sistema BCM (F4E-OPE-899):

Fabricación y suministro de prototipos de los soportes de los tubos del sistema Blanket Cooling Manifold (BCM). Los Blanket Modules son la parte del ITER que actúa como una primera barrera y protege la vasija (que es el corazón del reactor) de los neutrones y el calor producido por el plasma caliente durante la reacción de fusión. El enfriamiento de los Blanket Modules se asegura mediante los BCMs, que están conectados al Sistema de Enfriamiento del Agua del Tokamak (TCWS) y proporciona agua refrigerada a presión al Blanket Module. El sistema del BCM se basa en un concepto de tubos múltiples, consistente en conjuntos de tubos de acero inoxidable separados que se ubican dentro de los huecos en la parte posterior de los Blanket Modules. El alcance del suministro también incluía el recubrimiento con alúmina de las partes de los tubos que se ensamblan con el soporte.

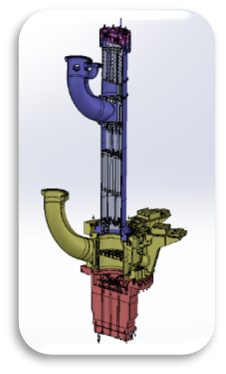

Diseño detallado del proceso de fabricación del reactor Jules Horowitz (JHR):

Las principales actividades desarrolladas fueron las siguientes: Definición del proceso de fabricación desde la materia prima hasta las operaciones de ensamblaje, control y mecanizado; Identificación de proveedores de productos semiacabados y terminados; Definición de las principales fases de fabricación según el Código RCC; Cálculos FEM para garantizar deformaciones y tensiones bajo límite elástico durante las operaciones de fabricación; Actividades de control dimensional y de tolerancias en todos los planos, para el aseguramiento del ensamblaje de todos los componentes; Definición de medios asociados a la fabricación (utillajes de posicionamiento y control, etc.); Definición de medios de montaje y ajuste.